今回は足回りOH、NEWエンジンComp搭載、アライメント調整から試乗までをUPします。

足回り部品は現状の取付けの状態やガタ、当りをチェックしながら分解して進めて行きます。

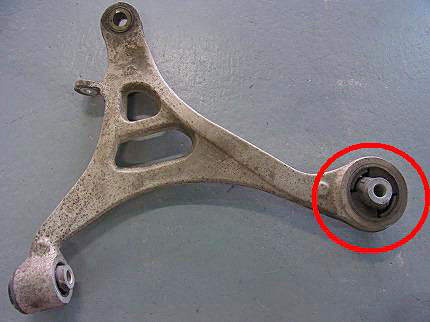

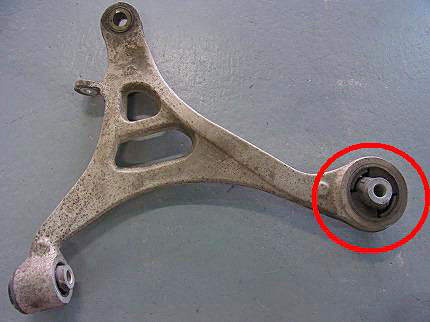

写真は取り外したフロントロアアーム、融雪剤を使う地域のクルマの下周りは悲惨な事が多くボルトの固着など酷い事も在りますが 、この個体のアルミ鍛造アームの腐食状態や劣化は10年、10万キロにしてはキレイです。

でも赤丸部のブッシュをコジッて動かすと・・・。

このフロントロアアームのコンプライアンスブッシュは加速、減速、コーナリング時に絶えず可動していて、メーカーや車種を問わずFF、FRに関係なく距離と経年で「劣化」する部位と言えます。

このブッシュのデザインは1980年台から世界のクルマ設計のスタンダードになりました。

このブッシュを更に寄って拡大マクロ撮影をして見ると、、!

これだけ劣化しているとハンドリングは鈍で、コーナーリング中の過渡が悪く、「何とはなく」姿勢が安定しない、直進しない、フラフラする、修正舵が多く神経質、、と言う感じに為りますね、

交換すると「パリッ」と改善します。

今回はフロント、リア共にアームASSY、ハブ、ベアリングなど全交換、全部を一度に全て新品部品に、部品交換で新車に戻して同時に新車を越える、量産ラインでは出来ない「ひと手間」作業を加えて各部を慎重に組み上げます。あらゆる部位をスムーズに、中心に、ガタが出ない、耐防錆を上げ、知恵を絞り時間を掛けて、これが私達のスタンダードな作業基準です、、。

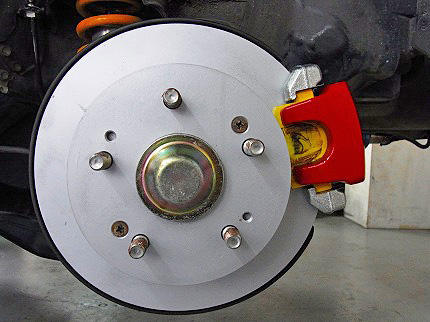

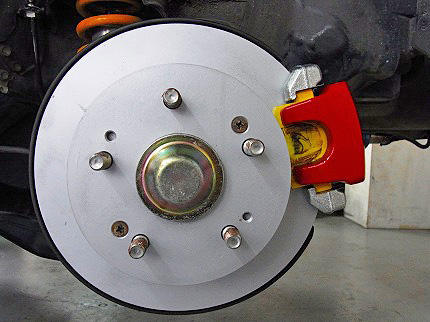

ブレーキはフロントにスプーンの「異径対向モノブロック4ポッドアルミキャリパー」と言う長い名称のキャリパーに交換、ノーマルブレンボとは効きの「味」が違います。

モノブロックキャリパーに使用するパッドはS2000用です。

リアは新品の純正アルミキャリパーに交換、ブレーキホースは純正ゴムホースからステンメッシュのスプーンブレーキホースに交換。

しかし、ブルーにレッドにイエローと野菜畑みたい、爽やかですね!(笑)

ローターも新品に交換、ここでもひと手間、防錆のために耐熱シルバーでジンク塗装をしてから取り付けます。

DC5にモノブロックキャリパーを装着した際にはスプーンレーシングリムCR93の7J-17+45、このサイズだとスペーサー無しでそのまま装着が出来ます。フェンダーからのはみ出しもありません!

エンジンマウントの交換も今回が初めて、ストリートがメインでも10万キロオーバーだと静止荷重プラスエンジンの遥動でやはりマウントは無惨に切れてますね。

エンジンマウントの比較、新旧での集合記念写真です(笑)

こちらはDC5のウィークポイント、ステアリングギヤBOX内のセンタースライダーと言うパーツ。このスライダーに負担が過大に掛かり破損してしまう事があります。分解し点検すると「案の定」経年劣化により樹脂部分が固く変形、固着していましたので純正新品に交換しました。

サブフレームも降ろしたら綺麗にお掃除デス。変形や歪みが無いか点検も同時に、、。

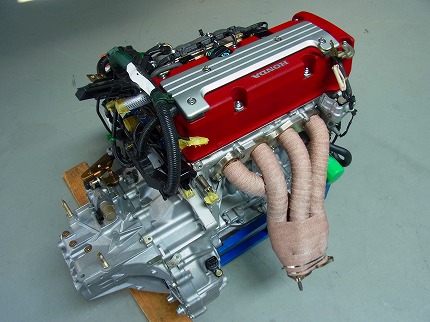

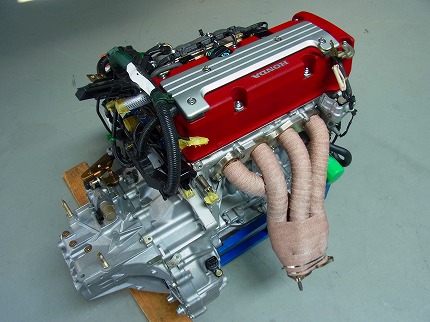

OHしたNEWエンジンとミッションを連結させます。この時にブロック側面とミッションの面がスムーズに締結される様にノックピンは新品に交換、強いカジリの在るピンの再使用は危険です。

エキマニ、ハーネス、各センサー類のカプラーなどは搭載前に再度チェックします。

搭載は降ろした時の逆の順番で、まずエンジンミッションASSYをK型専用のエンジン台にセットして、、

エンジンの位置が決まったら今度はエンジンクレーンを使用してエンジンを吊り上げ、ヒーターホース、エアコンなど干渉に注意しながら両サイドのマウントを固定します。

エンジンが搭載されたらサブフレームを下から上に昇降、ミッションジャッキを使い組み付けます。

リジカラの装着はお忘れなく! 今は笑い話ですがリジカラの開発当初は私のクルマに手造りの試作を装着されて試乗インプレ、評価を求められるのが「嫌で嫌で」、、もし悪くても良いとしか言えないでしょう、

そんな裏話もありです、、でも凄くクルマが良く為り今は何も心配していません、、(大笑)

サスペンションアームを車体に馴染ませるために近所を1周して1回目のアバウトなアライメント調整、スタッフがエンジンのラッピングを兼ね約200kmの距離を試乗しました。

もちろん駄目出しも重要なポイントですね。

夜の中華街の先がスタッフの自宅、その横浜の自宅に一晩駐車して、、。

翌朝は冷温時の「始動の初爆音」に注意、アイドルUP、水温上昇でクラッチ、ギヤ、パワーステアリングのフィールの変化を点検しながらベイブリッジ、海ほたる、羽田線から首都高速を経由してエンジンの慣らし、車体には荷重を掛けて、ブレーキも使い、、みるみるエンジンが軽くなりますね〜、、。

試乗テストを終え再びアライメントの測定、調整を行います。メーカーの量産工場でリムを組み付け時に振動させたり、最終完成検査前のラインでクルマ全体を加振させるなど各部のラッピングを兼ねてます。方法は少々「コンビニ」ですが馴染みを目指していたんですね、因みにダンパーなどは単体でラッピングしてから減衰特性を測定(減衰値では無く)新車組み立てラインに部品納入されています。スプリング系(Vスプリング含)も1個ずつ品質検査の為に測定、上限下限の公差で種別され製造ラインに納入されています。

実走させる事でクルマ全体が馴染み、試乗前の調整値とは変化します。タイプワンでは重整備後は先ず ?近所を4〜5km走行 ?アライメントを測定、仮に調整 ? 距離で100km位の試乗 ?本格的にアライメント調整、の作業フローです。

さて次回は総集編、エンジンです。膨大な写真をセレクトしてお伝えしたい事も整理して「何が量産のエンジン」と違うのかをテーマにデスクローズ〜しましょう。

Posted by吉澤

Array Array

足回り部品は現状の取付けの状態やガタ、当りをチェックしながら分解して進めて行きます。

写真は取り外したフロントロアアーム、融雪剤を使う地域のクルマの下周りは悲惨な事が多くボルトの固着など酷い事も在りますが 、この個体のアルミ鍛造アームの腐食状態や劣化は10年、10万キロにしてはキレイです。

でも赤丸部のブッシュをコジッて動かすと・・・。

このフロントロアアームのコンプライアンスブッシュは加速、減速、コーナリング時に絶えず可動していて、メーカーや車種を問わずFF、FRに関係なく距離と経年で「劣化」する部位と言えます。

このブッシュのデザインは1980年台から世界のクルマ設計のスタンダードになりました。

このブッシュを更に寄って拡大マクロ撮影をして見ると、、!

これだけ劣化しているとハンドリングは鈍で、コーナーリング中の過渡が悪く、「何とはなく」姿勢が安定しない、直進しない、フラフラする、修正舵が多く神経質、、と言う感じに為りますね、

交換すると「パリッ」と改善します。

今回はフロント、リア共にアームASSY、ハブ、ベアリングなど全交換、全部を一度に全て新品部品に、部品交換で新車に戻して同時に新車を越える、量産ラインでは出来ない「ひと手間」作業を加えて各部を慎重に組み上げます。あらゆる部位をスムーズに、中心に、ガタが出ない、耐防錆を上げ、知恵を絞り時間を掛けて、これが私達のスタンダードな作業基準です、、。

ブレーキはフロントにスプーンの「異径対向モノブロック4ポッドアルミキャリパー」と言う長い名称のキャリパーに交換、ノーマルブレンボとは効きの「味」が違います。

モノブロックキャリパーに使用するパッドはS2000用です。

リアは新品の純正アルミキャリパーに交換、ブレーキホースは純正ゴムホースからステンメッシュのスプーンブレーキホースに交換。

しかし、ブルーにレッドにイエローと野菜畑みたい、爽やかですね!(笑)

ローターも新品に交換、ここでもひと手間、防錆のために耐熱シルバーでジンク塗装をしてから取り付けます。

DC5にモノブロックキャリパーを装着した際にはスプーンレーシングリムCR93の7J-17+45、このサイズだとスペーサー無しでそのまま装着が出来ます。フェンダーからのはみ出しもありません!

エンジンマウントの交換も今回が初めて、ストリートがメインでも10万キロオーバーだと静止荷重プラスエンジンの遥動でやはりマウントは無惨に切れてますね。

エンジンマウントの比較、新旧での集合記念写真です(笑)

こちらはDC5のウィークポイント、ステアリングギヤBOX内のセンタースライダーと言うパーツ。このスライダーに負担が過大に掛かり破損してしまう事があります。分解し点検すると「案の定」経年劣化により樹脂部分が固く変形、固着していましたので純正新品に交換しました。

サブフレームも降ろしたら綺麗にお掃除デス。変形や歪みが無いか点検も同時に、、。

OHしたNEWエンジンとミッションを連結させます。この時にブロック側面とミッションの面がスムーズに締結される様にノックピンは新品に交換、強いカジリの在るピンの再使用は危険です。

エキマニ、ハーネス、各センサー類のカプラーなどは搭載前に再度チェックします。

搭載は降ろした時の逆の順番で、まずエンジンミッションASSYをK型専用のエンジン台にセットして、、

エンジンの位置が決まったら今度はエンジンクレーンを使用してエンジンを吊り上げ、ヒーターホース、エアコンなど干渉に注意しながら両サイドのマウントを固定します。

エンジンが搭載されたらサブフレームを下から上に昇降、ミッションジャッキを使い組み付けます。

リジカラの装着はお忘れなく! 今は笑い話ですがリジカラの開発当初は私のクルマに手造りの試作を装着されて試乗インプレ、評価を求められるのが「嫌で嫌で」、、もし悪くても良いとしか言えないでしょう、

そんな裏話もありです、、でも凄くクルマが良く為り今は何も心配していません、、(大笑)

サスペンションアームを車体に馴染ませるために近所を1周して1回目のアバウトなアライメント調整、スタッフがエンジンのラッピングを兼ね約200kmの距離を試乗しました。

もちろん駄目出しも重要なポイントですね。

夜の中華街の先がスタッフの自宅、その横浜の自宅に一晩駐車して、、。

翌朝は冷温時の「始動の初爆音」に注意、アイドルUP、水温上昇でクラッチ、ギヤ、パワーステアリングのフィールの変化を点検しながらベイブリッジ、海ほたる、羽田線から首都高速を経由してエンジンの慣らし、車体には荷重を掛けて、ブレーキも使い、、みるみるエンジンが軽くなりますね〜、、。

試乗テストを終え再びアライメントの測定、調整を行います。メーカーの量産工場でリムを組み付け時に振動させたり、最終完成検査前のラインでクルマ全体を加振させるなど各部のラッピングを兼ねてます。方法は少々「コンビニ」ですが馴染みを目指していたんですね、因みにダンパーなどは単体でラッピングしてから減衰特性を測定(減衰値では無く)新車組み立てラインに部品納入されています。スプリング系(Vスプリング含)も1個ずつ品質検査の為に測定、上限下限の公差で種別され製造ラインに納入されています。

実走させる事でクルマ全体が馴染み、試乗前の調整値とは変化します。タイプワンでは重整備後は先ず ?近所を4〜5km走行 ?アライメントを測定、仮に調整 ? 距離で100km位の試乗 ?本格的にアライメント調整、の作業フローです。

さて次回は総集編、エンジンです。膨大な写真をセレクトしてお伝えしたい事も整理して「何が量産のエンジン」と違うのかをテーマにデスクローズ〜しましょう。

Posted by吉澤

Array Array

; ?>/images/access.gif)