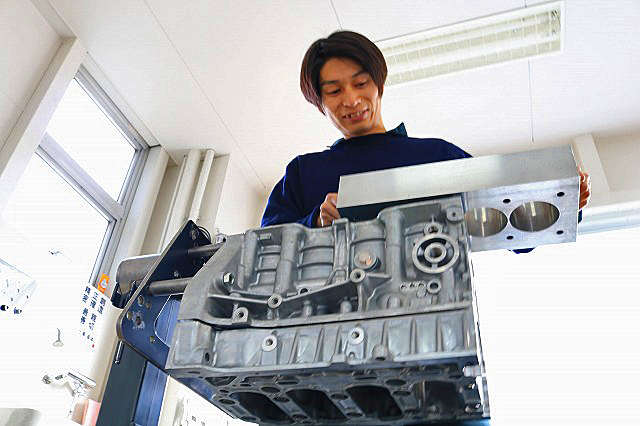

ホーニングと面削加工されたシリンダーにダミーヘッドを載せてボアを測る、

計測後は再び洗浄、各パートごとに準備してから組み立ての工程に入ります。

ピストン、コンロッドも計測→下処理→洗浄→小組して準備します。

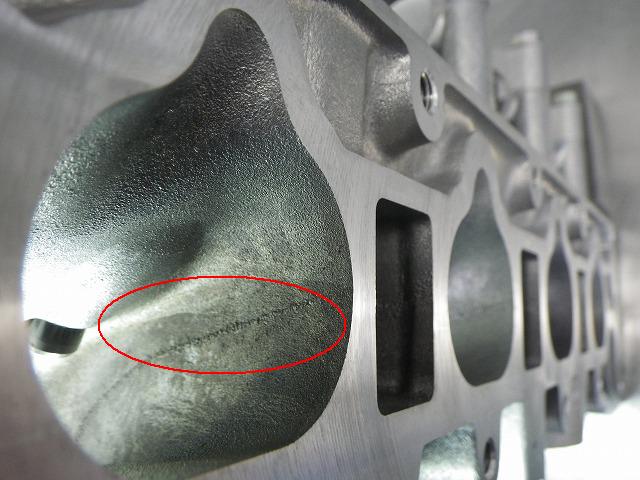

赤〇はポート面に残る鋳造線で樹脂中子の反転痕です。

ポート内をライトで照らしながら段差をリューターで削り取り、

作業時に飛び散るアルミ粉はダクトで集塵してメカを防護しています。

赤→はステムシール、青→はスプリングシート、エンジンを分解するとごく稀ですが2枚入っていたりします。

赤→はステムシール、青→はスプリングシート、エンジンを分解するとごく稀ですが2枚入っていたりします。

赤〇部分はヘッドガスケットのシリンダースリーブ全周にわたるレーザービーム接合部です。

シリンダーの上面とスリーブ壁を拡大撮影、

青→のアルミシリンダーに赤→の鉄スリーブが鋳こまれています。

この素材の差で(収縮率の差で)生じるシール性低下の対策で

厚が違う2ピース材をビーム溶接で一体化、

詳しくは

↓

2P Head Gasket

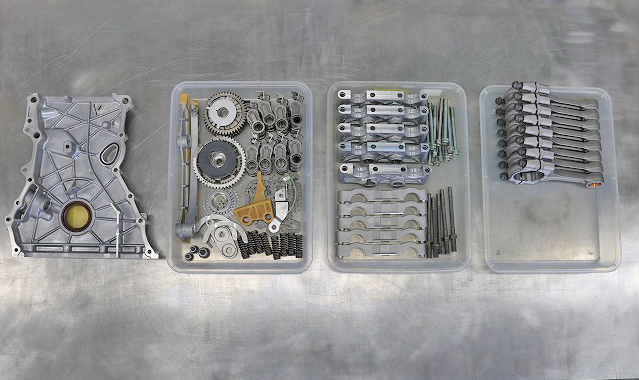

これらショートパーツ群も洗浄→整理→組み立て準備します。

カムシャフトを組むと組み立ても最終段階です。

完成したエンジンは耐荷重が200kgの特殊材の専用箱に収められ出荷されます。

; ?>/images/access.gif)