タイプワンで製作しているエンジン、今回はエンジンの

作業フローを各パートごとにレポートしてみました。

少し細かくて理屈ポイかも知れませんが、、、。

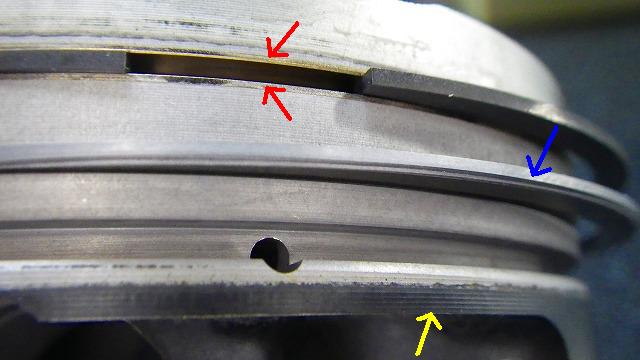

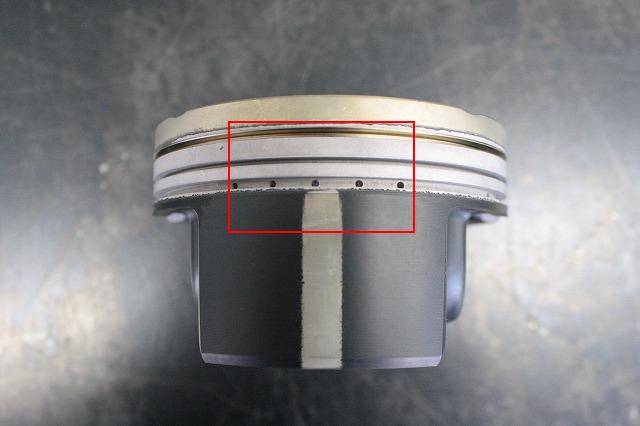

写真はHondaの純正ピストンとリング部分を拡大してみました、

赤矢印はトップリング溝に施された耐摩鍍金処理、青矢印はセカンドリングの端面加工、

黄色はスカート部の表面痕です。

この量産品質はHondaにしか望めません、

まさに超絶エンジンのHonda面目躍如、高回高出をよく表わしていますね。

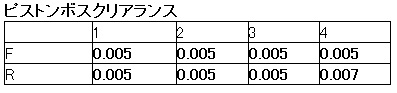

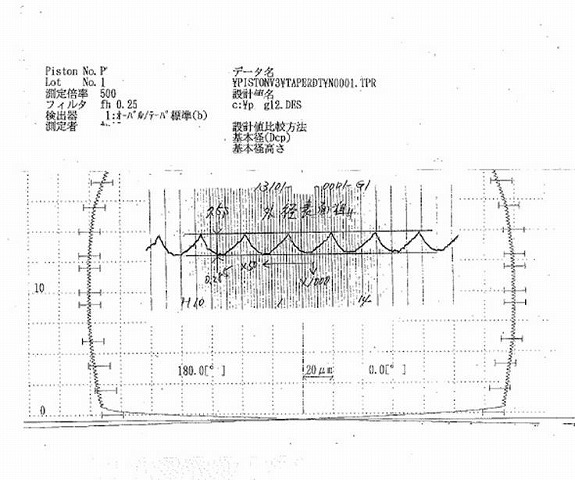

タイプワンで使うピストンなど各部品はサプライヤーさんから出荷時に、

測定され検査表が添付されます、それ自体が設計と加工の精度を反映しています。

鍛造ピストンの金型(表型と中子型)や加工の公差基準は0,001mm基準、

でもなぜかピストン重量には3g程度の重量差があります、

これはつまり同素材間での単位比重で偏差傾向があるんですね。

写真は入荷したピストンを重量ごとGr別けてるところを撮影してみました。

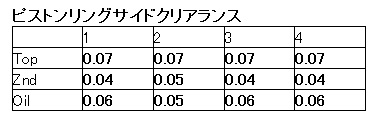

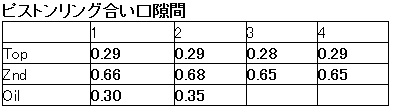

ピストンにリングを小組したら勘合隙間を計測します、ピストン単体、リング単体での測定も行いますが、

それらを組み合わせた状態でも再び測り、組み合わせ隙間寸法を計測、記録したのが、、

これが実測定した記録データーです。

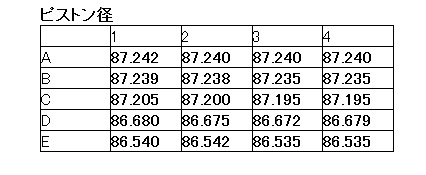

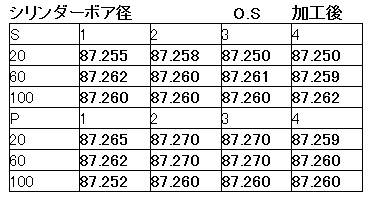

オーバーサイズピストンを使いオーバーホールの場合は、組み込む新品の

ピストンの径を基にシリンダーの各気筒ごとの最適なオイルクリアランスを割り出します。

それには各場面で20万㎞以上を実走行したピストン表面を測定するなどした経験を

活かし、それらを基に適切なオイルクリアランスを設定しているんですね。

ピストンの赤枠部を拡大して見ると、、、、

黒色部は摺動抵抗の低減とスカッフ防止を目的にMo(モリブテン)を塗布した部位、

リング溝は耐摩耗性の向上ねらいで溝部は錫鍍金で処理されていますね。

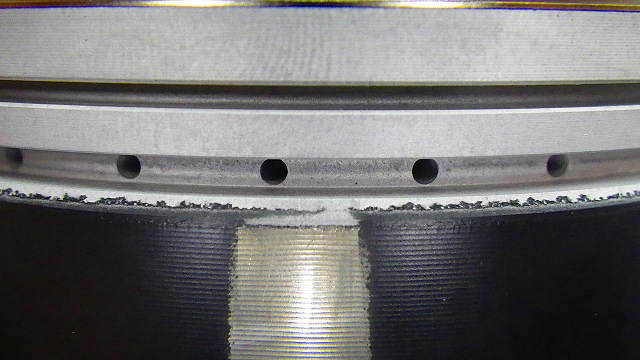

下記はピストンスカート表面処理部分の面粗度を500倍に拡大した測定検査レポートです。

写真で見える溝の表面には更に溝が、、これはオイル保持が目的です、8Pクランクメタルも同様

なオーバーレイ表面処理が施され、これがHondaエンジンの驚異的な高耐久のmother engineering、

純レース用エンジンのような高出力Hondaエンジンはこんな品質基準がベースとなり実現していたんですね。

貴方のTYPEーR、実はこんなエンジンだったんですよ~ノーマルで。

私達は使用する部品を組み立て前に「再び」実測定をしています、確認しないと心配で、、

計測はその方法、環境、機材や測定者の習熟度で実は奥が深~い精神世界なんです。

特に0,001㎜オーダーの測定作業は例えば測定者から輻射される体温が影響するくらいシビアです。

私も実測定を重ねて少し経験した事で「サッ」と測定が出来るようになりました、

するとまた計測環境や計測器具を改良したくなり、、1個のピストンの各部位を

さまざまに計測して記録したくなるんですね。

シリンダーも組み立て前には確認の為に実測します、

この場合は測定専用の簡易ダミーヘッドを装着して行います。

いつも計測は同じ環境での測定こそが最重要なんですね。

シリンダーの変化は使用されるオーナーの負荷、オイルメンテなどで大きく差が出て違うのですが、

例えばサーキットを未走行とした場合15万㎞程度が摩耗限界と言えます、

鋭いハードドライビングの場合は走行10万㎞程度、サーキットのみ走行の

場合は、、マあえて言うと5000㎞~1万㎞でしょうか。耐久性の面から言うと

クランクプーリーの軽量化や燃焼室の追加工による謎の高圧縮エンジンなどは??

↓

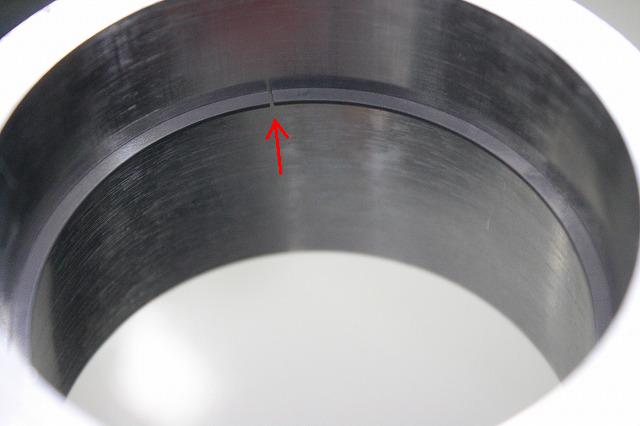

ピストンリングは合い口を測定して上下限界品はハネて廃棄します、

トップ、セカンドリングはそれぞれを単体で測定して、

計測後はGr分けして再包します。

ピストンリングは計測用ミニシリンダーに挿入して(赤矢印部分)で勘合隙間を計測します。

リング合い口隙間の計測値の一例、

エンジンはもちろん、全ての作業で私達が目標としているのは

環境の整備と安全、そしてメカの指先です。

そんな環境で仕事に心を込めると自然に指先も作業着もキレイに、

経験がモノを言うプロの世界、その実力はメカの指先が静かにもの語るんですね。

Posted by吉澤

; ?>/images/access.gif)